A2版:施工生产

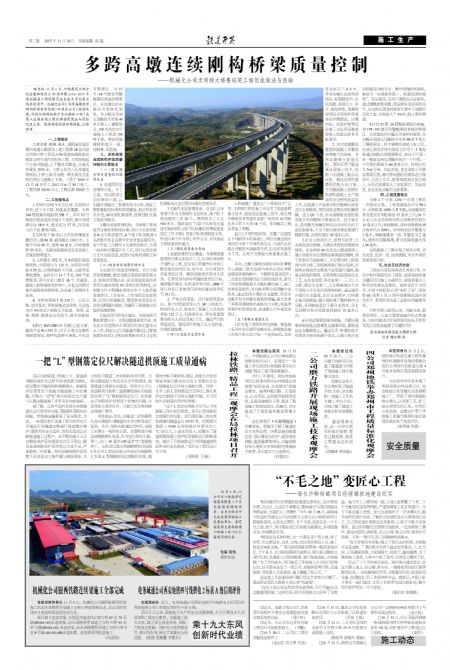

多跨高墩连续刚构桥梁质量控制

——机械化公司文明特大桥鲁班奖工程创优做法与经验

刊发日期:2017-11-10 阅读次数: 作者:谢永彬摄

一、工程概况

工程名称、规模、地点。湖南省汝城至郴州高速公路项目土建工程第14合同段文明特大桥工程是G76厦蓉线湖南省汝城县文明乡境内的控制工程。工程结构起于分离式隧道,止于整体式路基,分离式桥梁长3525米。主桥上构为八孔高墩连续刚构,引桥上构为五跨一联先简支后连续的预应力混凝土T梁。工程于2008年12月18日开工,2012年6月30日竣工。工程预算34150万元,工程决算33682万元。

二、工程重难点

1.本桥位沿线为灰岩区域,岩溶相对发育,地下水丰富,局部基岩裸露。全桥346根桩基穿越溶洞556个,其中13号墩部分桩基连续穿越5个溶洞,最大溶洞洞径达18.9米,最长桩达57米,存在极大的卡钻、断桩风险。

2.全桥高于60米以上的矩形薄壁变截面空心墩64座,最高墩达110.3米。主墩平均高96米,壁厚60厘米,引桥墩壁厚55里面。变截面高墩垂直度及混凝土质量控制难度大。

3.主桥联长852米,为8跨超长联高墩刚构,中跨跨径为120米,边跨取中跨的0.55倍,分别跨越桥下河流、公路等重要构造物。全桥共计14个T构,510节悬臂现浇,其中合龙口就有16个,受温度、混凝土的收缩徐变影响大,合龙后同跨对称点高程差控制困难,合龙施工控制技术复杂。

4.本桥有预制T梁230片,山区公路,地形复杂,预制场地选址困难,且全线均为4%的设计极限长大纵坡。制梁、运梁、喂梁、提梁安全风险大,技术控制复杂。

5.桥在K67+200(21号墩)之前分离,曲线半径R=1350米,对于分离式高墩桥预制梁架设,架桥机需掉头架梁,并且没有喂梁区,对17号-18号墩采用整幅架设来提供喂梁区,在该墩位的右幅采用架桥机架梁,其左幅采用液压顶推技术实现40米T梁人工横移架设,100米高空水平曲线人工移动150吨T梁,梁体两端横移距离不一致,控制难,风险高。

三、多跨高墩连续刚构桥梁质量控制的主要做法

(一)建立健全项目质量组织保障体系

1.组建项目创优领导小组。开工之处,项目即成立创优领导小组,以创建中国建设工程鲁班奖为目标,制定工程质量验收标准和管控措施,拟定科技攻关计划,编写创优策划书,按照创优实施方案逐项落实。

2.健全质量管理机构。为保障工程质量符合鲁班奖验收标准,项目为安质部配备6名专职质检员,4个架子队各配备1名质检员和2名青年安全质量监督岗员,每个作业工点聘用1名兼职质检员,实现一线质检员覆盖所有工点,项目安质部每日2次全线巡查,能及时发现和消除工程质量隐患。

(二)健全项目质量管理体系

1.完善项目质量管理制度。项目为规范管理制度,制定或修订包括质量管理办法、标准化管理办法、安全质量检查经济奖罚实施细则等65项项目管理制度,在制度文件中明确各级单位和个人的质量管理责任、工作要求、工作流程及处理期限,对项目质量检查、稽查频率及奖惩办法作出明确的规定,为确保工程质量达标提供制度保障。

2.推动项目标准化建设。为提高项目整体管理水平,实现创建鲁班奖目标,率先在五局范围内开展项目标准化建设试点工作,制定以《人员配备标准化》、《管理制度标准化》、《现场管理标准化》、《过程控制标准化》的项目标准化管理体系。

3.创新作业层管理体系。首创以自有型架子队为主体的作业层体系,架子队下设自建型工班20个,聘用技术工人达560多人。陆续制定了《架子队标准化建设实施细则》、《架子队标准化管理制度及岗位工作手册》等架子队管理制度文件。形成以架子队为核心的作业层,有效提高工程质量管控能力。

(三)强化质量责任考核

1.质量管理责任全覆盖。为保障质量管理责任落实到每个工点,从项目领导班子到作业工班,层层签订质量责任状和工程质量包保责任书,按专业、分区域划分质量责任区域,做到质量责任划分无死角。在责任书内容中明确质量责任目标、履职履责要求、失职追责等内容,2008年项目共签订质量责任状和质量包保责任书241份。

2.严格兑现奖惩。项目依照奖惩办法,累计对质量管理人员、QC小组成员、科技研发人员、重难点工程施工人员发放奖励125万元,对违章作业、存在质量隐患的相关人员处罚82万元。通过严厉的奖惩兑现,督促项目参建人员主动排查、治理质量隐患。

(四)打造技术支撑体系

1.积极推广建筑业“十项新技术”应用。文明特大桥在施工中应用了挂篮悬臂施工技术、超高泵送混凝土技术、液压爬升模板技术等建筑业推广使用的10项新技术中的7大项18子项,有效解决工程各类施工难题。

2.自主开展科技研发。在推广应建筑业十项新技术的基础上,项目还通过组织项目技术骨干开展科技攻关、与国内名校联合开展技术创新等方式,自主研发新技术7项,应用于文明特大桥重难点施工中。

其中,无横支撑柔性哑铃型双肢薄壁空心墩施工技术是国内首次应用在多跨高墩连续刚构桥中,大幅降低墩身造价;二次张拉低回缩预应力钢绞线技术,取代了传统箱梁腹板采用精轧螺纹施工,施工效率显著提升;首创的多跨分段顶推合龙技术,通过选择合理的合龙温度、优化合龙顺序和对桥墩实施顶推预偏,极大改善了多跨高墩刚构的成桥内力分配;凤凰型景观护栏线型优美,高速路上行车视觉效果好。

(五)重难点质量攻关

1.针对地下溶洞发育的措施。桩基施工采用冲击反循环钻机钻孔,溶洞地段施工前每个桩位至少钻一个地质钻孔,其深度达桩尖下4~5米,弄清各桩孔处溶洞的情况,如裂隙走向、岩面高低、溶洞大小、多少、填充物等。根据溶洞情况采用单护筒或多层护筒跟进,回填冲钻、泥浆护壁等综合施工方法,保证桩基混凝土质量达到Ⅰ类桩要求。

2.针对高墩群垂直度和混凝土质量控制难度大的措施。为保证混凝土质量达标,项目采用了超高泵送混凝土技术,经数十次混凝土配合比试验,精选各项性能最佳的配合比方案。并加强混凝土原材料检测和混凝土生产到浇筑全过程性能监控工作,在混凝土开盘前对相关机械化设备进行全面检修,预防浇筑过程出现机械故障。成立QC小组,针对高墩垂直度控制难度大的问题展开质量攻关,经方案对比,选用激光垂准仪和全站仪相结合的方法控制墩身,可全天候对墩身垂直度进行精准控制,误差控制在15毫米以内。

3.针对主桥跨径大、悬臂节段多、合龙精度高的措施。为确保多跨连续箱梁的线型,在全桥的0#块及边主墩盖梁顶上建立局部平面位置和高程测量控制网,用于控制各节段的施工,并定期对桥上控制网与原大桥三角控制网进行联合复测,对箱梁全程线形定期或不定期进行通测,确保全桥线形圆顺。采用多跨分段顶推合龙工艺,先合龙边跨,再合龙第一、三、四、六主跨,最后合龙第二、五主跨施加永久水平顶推力并合龙的多跨刚构桥。通过选择合理的合龙温度,优化合龙顺序,对桥墩实施顶推预偏,极大的改善了整桥的内力分配,采用的挂篮自平衡合龙技术,合龙后同跨对称点高程差控制在10毫米以内。

4.针对运架梁困难的措施。为解决箱梁预制场选址困难及运架梁风险,梁场选址在右幅路基上,通过采用3D模拟技术对梁场内部结构进行优化,以最小的占地面积建造功能齐全、操作便捷的制梁场,被誉为“全线面积最小,但最高架的梁场”。在运梁时,采用可调液压式运梁车,通过调整悬架高度,使运梁车顶面保持水平。在全桥设置卷扬机牵引梁车下坡滑行系统7套,在纵坡大于4%时,防止梁车滑溜。

5.针对17跨、18跨整体架设的措施。对17#-18#墩采用整幅架设来提供喂梁区,在该墩位的右幅采用架桥机架梁,其左幅采用液压顶推技术实现40米T梁人工横移架设。将T梁喂在滚轮小车上后,在液压顶推系统的推动力作用下,T梁能够通过钢轨向前缓缓移动。液压千斤顶一伸一缩就是液压顶推系统的一个行程,一个行程的距离为60厘米左右,时间大约为3-4分钟。如此反复,直至滚轮小车移至落梁位置,再对移动到位的梁体进行微顶升,拉出小车后,把梁体落到支座位置上,从而达到梁体人工安装到位。如此反复,直至安装此幅的全部梁体。

四、工程质量情况

全桥4个分部、1250个分项工程均一次验收合格。工程质量综合评分99.1分。全桥桩基100%为Ⅰ类桩;全线墩身的垂直度误差均控制在15毫米之内;16个合龙口合龙后同跨对称点高程差控制在10毫米以内;梁板静载、成桥动静载检测合格率均为100%;沥青桥面层平整度为1毫米;伸缩缝缝宽一致、平整度为2毫米;成桥后沉降观测,累计沉降值最大仅2.34毫米。

全桥混凝土工程实现了棱角分明、表面光洁、色泽一致、线型流畅,内实外美的质量管理目标。

五、社会及经济效益

工程先后荣获湖南省优秀设计奖、中国中铁杯部级优质工程奖、湖南省政府重点建设项目施工先进单位、湖南省重点工程劳动竞赛先进集体、湖南省青年文明号、中国中铁股份公司“安标工地”、国家级QC成果1项、1项科技课题达国内领先水平、多项优秀先进工法和实用新型专利。

大桥自投入使用以来,功能完善,景观效果好,已成为厦蓉高速的标志性建筑,大桥的建成对区域资源的综合开发利用及山区脱贫起到了关键作用!

图为湖南汝郴高速文明特大桥

记者谢永彬摄